增材制造产业链图谱及竞争格局梳理

行业新闻

2024.03.04

阅读量:999+

增材制造作为新兴的制造技术,完全改变了产品的设计制造过程,被视为诸多领域科技创新的“加速器”、支撑制造业创新发展的关键基础技术,驱动定制化、个性化、分布式生产制造模式更新,加速传统制造业转型升级,成为先进制造领域发展最快的技术方向之一。随着下游应用领域的不断拓展,增材制造助推航空、航天、能源、国防、汽车、生物医疗等领域核心制造技术的突破和跨越式发展。

01 概述

增材制造是指利用打印头、喷嘴或其他打印技术,通过材料堆积的方式来制造零件或实物的工艺,也被称为3D打印。不同于传统制造业通过切削等机械加工方式对材料去除从而成形的“减”材制造,增材制造通过对材料自下而上逐层叠加的方式,将三维实体变为若干个二维平面,大幅降低了制造的复杂度。

增材制造一般可以分为6个步骤。1)3D建模:使用CAD软件进行建模;2)转化为STL:将模型文件转化为STL文件格式;3)切片处理:将STL文件导入切片软件进行切片处理;4)增材制造:根据切片路径信息控制打印过程;5)去除增材制造支撑:将打印好的模型从打印机器中取出;6)产品后处理:使用打磨、抛光、着色等工艺加强产品外观以及力学等性能。

与传统制造的“减材制造”方式相比,增材制造的“增材制造”特性使其与传统制造形成较好互补。传统制造主要通过铸造、锻造、机械加工等方式将原材料加工为所需的零部件或产品,这种加工方式对加工流程简单的产品可以实现大规模生产,生产效率较高,但对于批量较小,工艺复杂的产品则效率显著下降。增材制造技术通过逐层添加材料的方式进行制造,可以实现对复杂结构、小批量结构的高效制造,因此,增材制造可以形成对传统制造领域的有效补充。

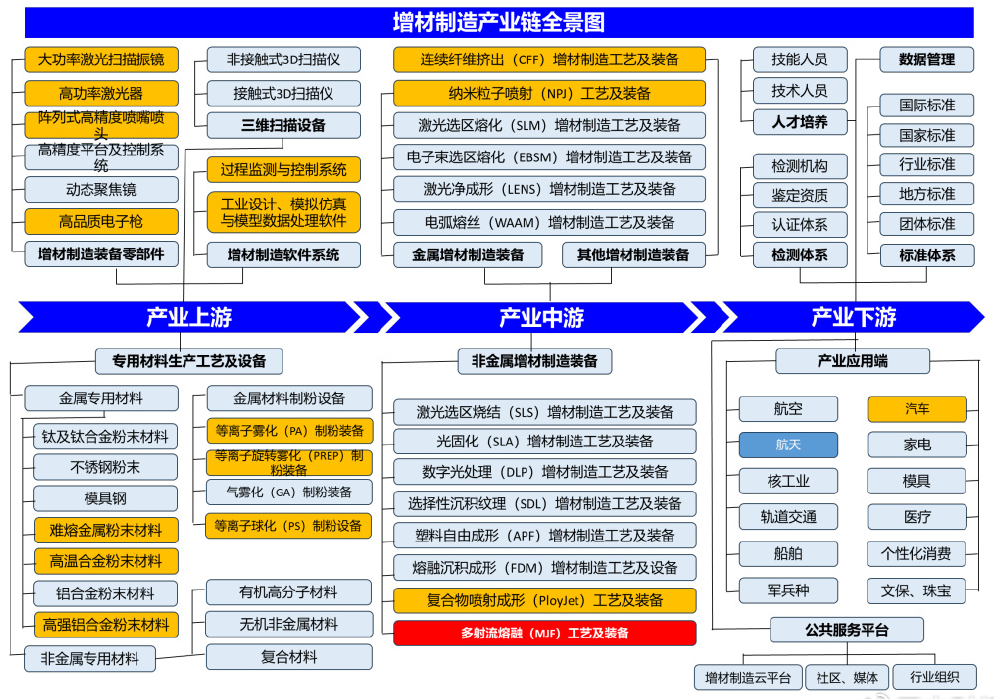

02 产业链

3D打印(增材制造)上游主要包括增材制造装备零部件、三维扫描设备、增材制造软件系统、专用材料生产工艺及设备等;中游是以3D打印设备生产厂商为主,大多亦提供打印服 务业务及原材料供应,在整个产业链中占据主导地位;下游行业应用已覆盖航空航天、汽车工业、船舶制造、能源动力、轨道交通、电子工业、模具制造、医疗健康、文化创意、建筑等各领域。

增材制造产业链全景图 图源:巨丰财经

▪上游:主要包括 3D 打印原材料、核心硬件和软件

服务3D 打印原材料:是影响产品质量的重要因素,目前使用的金属粉末要求纯净度高、球形度、粒径分布窄、氧含量低。当前国内的金属 3D 打印材料已经基本满足国产设备及下游需求,设备厂商一般与第三方材料厂商合作开发各类金属材料及熔融工艺,少量 3D 打印设备及打印服务厂商会自主生产金属 3D打印材料。目前国内比较知名的 3D 打印粉末提供商包括有研粉材、中航迈特、威拉里、宁波众远、西安赛隆等。

核心硬件:增材制造使用的核心硬件包括振镜和激光器,目前国内大部分企业主要采购自美国和德国,存在依赖进口的情况(以华曙高科为例,2022 年上半年振镜国产化率为 0.9%,激光器国产化率为30.1%)。随着国产振镜和激光器的研制成功及性能提升,目前已实现部分进口替代。比较有名的激光器或振镜提供商包括锐科激光、创鑫激光、大族斯特、正时精控、金橙子等。

软件服务:3D 打印软件包括工业软件及应用软件,应用软件主要是产业链上下游主体基于需求开发提供,如辅助设计、工程处理、仿真模拟、智能处理软件,工业软件系统指控制 3D 打印设备的控制系统,是 3D 打印设备的核心中枢。目前行业内的大部分设备的工业系统大部分向第三方采购,软件性能提升依赖于软件服务。国内比较有名的工业软件服务商为安世亚太。

▪中游:主要包括 3D 打印设备制造商和设备技术服务提供商

3D 打印设备:其中 3D 打印设备是中游,也是产业链的核心主体。增材制造设备制造商研发、生产打印设备提供给下游客户使用,并根据客户反馈不断更新换代,向上游传递市场需求,推动产业链水平提升;

3D 打印服务:近年来,随着增材制造需求的提升,出现了增材制造服务提供商,主要通过 3D 打印设备为客户提供打印服务及各类衍生的技术服务;

3D 打印设备代理商:由于打印应用需求的增多以及打印设备厂商数量的提高,代理设备销售的中介企业也逐渐增多,随着上下游分散化趋势,代理设备企业将会进一步提高影响力。

▪下游:主要是各下游应用领域,包括航空航天、汽车、医疗、教育等领域

目前由于增材制造行业最有活力的领域是航空航天,因此主要的客户结构来自于科研单位及高校、各大巨头企业的研发部门以及军工单位的下属院所,此外增材制造在快速修复的领域的优势,使其在有相关需求的企业中有所应用,比如油气勘探中的钻头修复和更换,就使用了增材制造技术。

03 竞争格局

▪全球激光与增材制造产业保持稳步增长,龙头企业保持良好增长态势

在产业发展规模方面,近5年全球激光产业保持稳步增长,年均复合增长率超5%,其中2020年全球激光产业中上游已形成超过440亿美元的行业产值,并驱动下游激光应用产品和技术服务形成数万亿美元的行业产值。增材制造技术诞生30多年以来,产业高速发展,截至2019年年底全球平均年增长率达到26.1%,具有巨大的发展潜力。2020年,虽受到新冠肺炎疫情影响,全球增材制造产业增速略有减缓,但仍呈现正向增长7.5%,达到127.58亿美元。

在产业发展布局方面,全球激光与增材制造产业基本形成以北美、欧洲发达国家和地区主导,亚太及其他地区后起追赶的发展态势。欧美在激光与增材制造技术创新和产业化方面的优势较为明显,但随着全球制造业的转移以及亚太国家工业化水平的不断提升,亚太已成为全球激光与增材制造市场发展最快速的地区。

在激光产业链布局方面,全球已形成上游专用材料和器件/软件、中游激光器和装备系统、下游激光应用和技术服务的全产业链,涌现了德国通快(Trumpf)、美国Lumentum、美国IPG、美国贰陆(II-VI)、瑞士百超(Bystronic),以及中国的大族激光、华工科技、纳思达等全球龙头骨干企业。在增材制造产业链布局方面,全球已形成上游专用材料、中游器件/软件和装备系统以及下游应用产品及技术服务的产业链,涌现了德国EOS、SLM Solutions、Trumpf,加拿大AP&C,美国3D Systems,Stratasys、IPG,法国3D Cream、比利时Materialise,以及中国的大族激光、光华伟业、创想三维、纵维立方、铂力特等全球龙头骨干企业。

▪国内激光与增材制造产业保持高速发展,应用领域不断渗透拓展

近几年,国内激光与增材制造产业快速发展,市场不断扩大,应用领域已全面渗透到工业、农业、信息、医疗卫生、文娱、科学研究、教育、国防安全等国民经济发展的众多领域,不仅包括汽车制造、航空航天、动力和能源等传统重工业,同时也逐步向微电子制造、机械微加工、医疗、牙科等精细加工新兴领域拓展。

产业发展规模方面,2020年全国激光产业中上游市场规模达1065亿元(约占全球激光产业产值36.8%),同比增长15.4%。增材制造产业规模2016-2020年的年均增速达27.1%,2020年产值达210亿元。

产业发展布局方面,国内激光产业领域呈现出很强的区域集聚效应,已形成珠三角、长三角、华中地区、环渤海地区四大激光产业带,同时陕西、四川、辽宁、福建等省份的激光产业也在蓬勃发展,且产业带的边界正逐渐融合。国内增材制造产业领域已形成以长三角、珠三角、环渤海等为核心区域,以中西部地区为重要纽带,西北、西南、东北等地区逐步发展为重要支点的产业空间发展格局。

产业链布局方面,国内激光与增材制造企业不断发展壮大,涌现了包括大族激光、华工科技、锐科激光、纳思达、联赢激光、海目星、光库科技、杰普特、创想三维、柏楚电子、炬光、先临三维、中航迈特、铂力特等知名企业。

文章来源:深洪所